Wanneer we over gladde snelwegen rijden of over stabiele taluds lopen, denken we zelden aan het ‘skelet’ dat verborgen ligt onder het asfalt of de grond. Een van de meest kritische componenten in de moderne civiele techniek is de Glasvezel Geogrid . Maar er rijst vaak een vraag onder projectmanagers, ingenieurs en nieuwsgierige waarnemers: Hoe transformeert een eenvoudige bundel glasvezels in een zeer sterk, weerbestendig gaas dat enorme infrastructuurprojecten bij elkaar kan houden?

Het antwoord ligt in een zeer geavanceerd, continu proces dat bekend staat als de Productielijn voor het dompelen van glasvezel (chemische vezels) Geogrid . Dit proces is een wonder van industriële techniek en zorgt ervoor dat elke vierkante centimeter van het raster maximale versterking biedt.

De reis van draad naar kracht

De productie van een geogrid gaat niet alleen over weven; het gaat over chemie en precisiespanning. Om de kwaliteit van het eindproduct te begrijpen, moeten we de reis van het materiaal doorlopen terwijl het door de fabriek beweegt.

1. Het uitgangspunt: nauwkeurig afwikkelen

Het proces begint met de grondstof: gebreide glasvezel. Aan het begin van de Productielijn wordt het gebreide geogrid in een gespecialiseerd afwikkelapparaat geplaatst. Dit is niet zomaar een spoel; het is een uiterst nauwkeurig systeem.

Voordat er enige verwerking plaatsvindt, passen technici het afwikkelapparaat aan, zodat het perfect in lijn ligt met het midden van de productielijn. Als de uitlijning zelfs maar een paar millimeter afwijkt, kan de hele rol scheeftrekken, wat kan leiden tot een ongelijkmatige coating of structurele zwakheden. Deze fase zorgt ervoor dat de "basis" van ons geogrid perfect recht het systeem binnenkomt.

2. Het opbergrek: het geheim van non-stop kwaliteit

Een van de grootste uitdagingen in de industriële productie is ‘downtime’. Wanneer u een machine moet stoppen om een nieuwe rol materiaal te laden, kan de temperatuur in de ovens fluctueren en kan de chemische dip ongelijkmatig bezinken.

Om dit op te lossen wordt het geogrid door een tractieapparaat naar een opbergrek . Zie dit als een ‘bufferzone’. Er zit extra materiaal in, zodat wanneer de ene rol eindigt en de andere wordt samengevoegd, de rest van de machines verderop in de lijn nooit hoeven te stoppen. Deze continue stroom is essentieel voor het handhaven van een consistente kwaliteit over duizenden meters product.

3. De kern van het proces: dompelen en extrusie

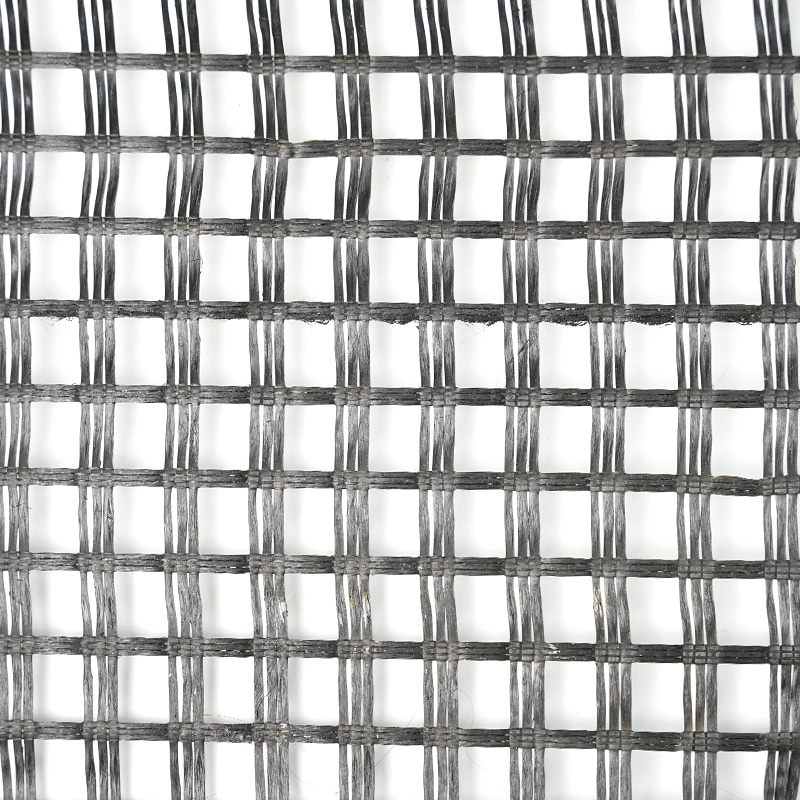

Glasvezel op zichzelf is sterk maar broos. Het heeft bescherming nodig tegen vocht, UV-stralen en de alkalische omgeving van grond en beton. Dit is waar het "Dipping" -gedeelte van de Productielijn komt binnen.

Het rooster komt in een dompelapparaat gevuld met een speciale polymeercoating (vaak op bitumen- of PVC-basis). Het rooster wordt ondergedompeld en vervolgens door een extrusieproces geleid. Dit zorgt ervoor dat elke afzonderlijke vezel grondig wordt gecoat en dat overtollige chemicaliën eruit worden geperst. Deze coating fungeert als het "pantser" voor de glasvezel, waardoor deze de duurzaamheid krijgt die nodig is om tientallen jaren onder de grond mee te gaan.

De wetenschap van vorm: drogen en zetten

Zodra het geogrid is gecoat, is het nat en flexibel. Om het stijve, zeer sterke gaas te worden dat in de bouw wordt gebruikt, moet het een rigoureus droog- en "uithardingsproces" ondergaan.

Voordrogen: aanbrengen van de coating

Het natte rooster gaat eerst een voordroogoven in. Deze eerste hittefase stabiliseert de chemische coating, zodat deze tijdens de volgende, intensere fase niet druipt of uitzakt. Het is een delicaat evenwicht: te snel te veel hitte kan ervoor zorgen dat de coating gaat borrelen; te weinig, en het zal niet goed worden ingesteld.

De Stenter-oven: het "boog"-probleem oplossen

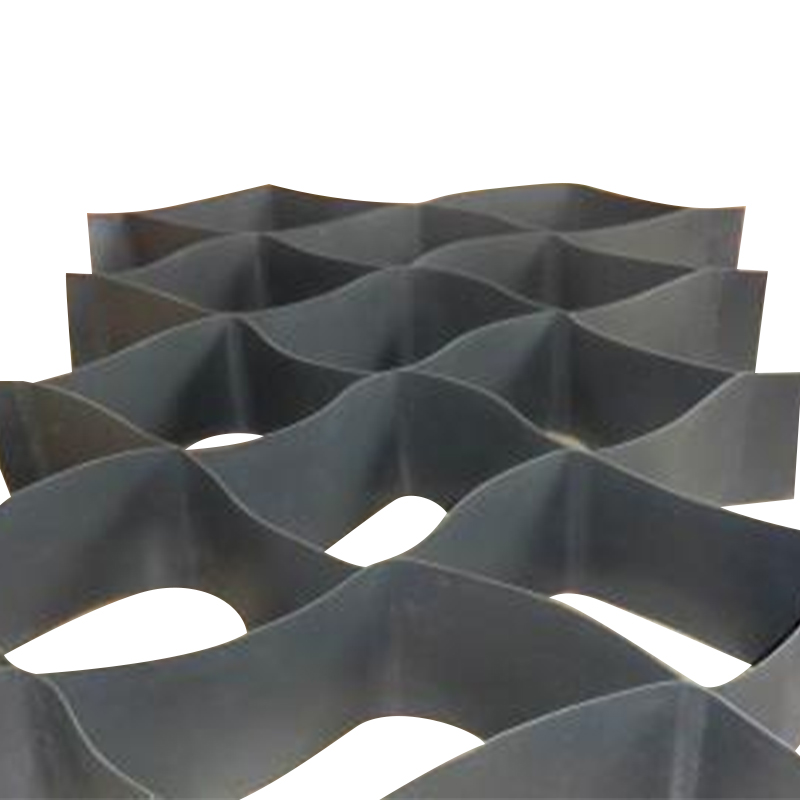

Dit is misschien wel het meest indrukwekkende deel van de technologie. Na het voordrogen trekt een naspanband het rooster in het rooster stenter stereotypen oven .

Bij oudere productiemethoden zorgde de spanning die ontstaat wanneer het door een machine wordt getrokken er vaak voor dat het gaas kromtrekt, waardoor wat ingenieurs een ‘pre-arc’- of ‘post-arc’-effect noemen ontstaat. Dit betekent dat de horizontale en verticale lijnen van het raster kromtrekken, waardoor het draagvermogen aanzienlijk wordt verminderd.

De moderne Productielijn lost dit op door onafhankelijke klemmen aan beide zijden van de rail te gebruiken. Deze klemmen grijpen de randen van het geogrid vast en trekken eraan met geprogrammeerde precisie. Omdat ze zelfstandig draaien, kunnen ze de spanning real-time aanpassen. Het resultaat? De lengte- en breedterichting van het product blijven in perfect rechte lijnen. Wanneer een ingenieur dit raster op een bouwplaats neerlegt, kan hij erop vertrouwen dat de geometrie perfect is, zodat het gewicht van de weg precies wordt verdeeld zoals ontworpen.

Laatste kwaliteitscontrole en verpakking

Zelfs nadat het rooster is gedroogd en uitgehard, is het proces nog niet helemaal voorbij. Het verplaatst zich naar een tweede opslagrek aan het einde van de lijn.

Waarom een tweede opbergrek?

Net als het eerste rack dient deze als buffer. Wanneer het product een specifieke, vereiste lengte bereikt (bijvoorbeeld 50 of 100 meter), moet het systeem het materiaal afsnijden en een nieuwe rol starten. Zonder dit opbergrek zou het hele ovensysteem moeten stoppen telkens wanneer een rol klaar was. In plaats daarvan verzamelt het rek het eindproduct enkele ogenblikken, waardoor een automatische uitschakeling en een naadloze overgang naar de volgende rol.

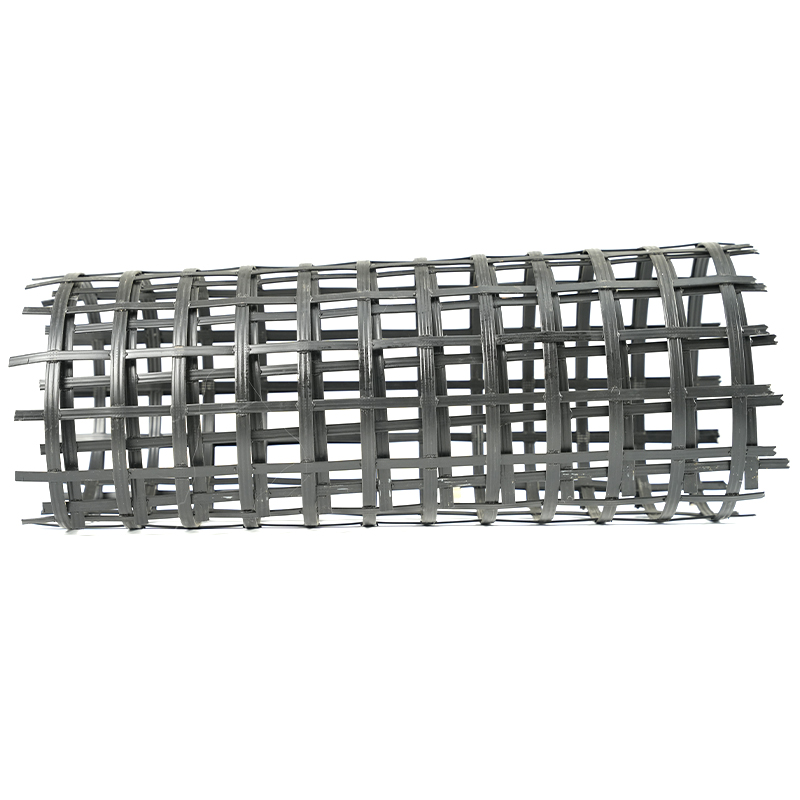

Rollen en verpakken

Tenslotte wordt het product strak opgerold, geëtiketteerd en verpakt. Dit markeert de voltooiing van het dompelproces. Wat begon als een zachte, witte gebreide vezel is uitgegroeid tot een zwarte (of gecoate), stijve, zeer sterke industriële component die klaar staat om de infrastructuur van de wereld te versterken.

Veelgestelde vragen over Geogrid-productie

Om u te helpen beter te begrijpen waarom deze specifieke productiemethode belangrijk is, hebben we enkele van de meest voorkomende vragen van professionals uit de industrie verzameld.

Vraag: Waarom is "continue productie" zo belangrijk? A: Bij chemisch dompelen is consistentie het allerbelangrijkste. Als de lijn stopt, kan het gedeelte van het rooster dat zich momenteel in de oven bevindt, te droog worden of broos worden. Door het gebruik van opbergrekken wordt de Productielijn zorgt ervoor dat elke meter van het geogrid exact dezelfde temperatuur en onderdompelingstijd ervaart.

Vraag: Maakt de coating echt zoveel uit? EEN: Absoluut. Glasvezel is ongelooflijk sterk in termen van treksterkte, maar kan beschadigd raken door slijtage door rotsen of chemische reacties in de bodem. Het dompelproces zorgt ervoor dat de vezels worden afgesloten van deze elementen, waardoor hun sterkte voor de lange termijn behouden blijft.

Vraag: Wat gebeurt er als het raster niet "recht" is? A: Als de lijnen voor de lengte- en breedtegraad gebogen zijn, zal het raster de grond of het asfalt niet correct "vangen". Het is alsof je probeert een elastiekje te gebruiken dat al is uitgerekt. Het onafhankelijke railsysteem in de stenteroven zorgt ervoor dat het rooster "echt" is en zorgt voor maximale versteviging op het moment dat het wordt geïnstalleerd.

De ruggengraat van de moderne bouw

De Productielijn for Dipping of Fiberglass Geogrid vertegenwoordigt het kruispunt van textielwetenschap en chemische technologie. Door over te stappen van een eenvoudig breisel naar een nauwkeurig gecoat, gespannen en gedroogd gaas, kunnen fabrikanten een product leveren dat levens redt door wegen veiliger te maken en geld bespaart door de infrastructuur langer mee te laten gaan.

De volgende keer dat je een bouwploeg een donker gaas ziet aanleggen voordat het asfalt wordt gestort, weet je welke complexe reis het materiaal heeft afgelegd – van het nauwkeurig afwikkelen tot de hightech stenterovens – allemaal om ervoor te zorgen dat onze wereld op vaste grond blijft.