1. Matching van grondstoffenkenmerken

Materiaalsoort: Poeder, korrels , vezels of vloeibare impregnering, enz. Verschillende materialen stellen verschillende eisen aan fluïdisatie-, verwarmings- of spuitmethoden.

Warmtegevoeligheid: Voor warmtegevoelige grondstoffen (zoals biologische agentia) moeten modellen voor fluïdisatie bij lage temperatuur of instelbare luchtstroommodellen worden geselecteerd om thermische degradatie te voorkomen.

Hechting en vloeibaarheid: Zeer viskeuze poeders moeten worden geselecteerd met behulp van gefluïdiseerde bedden met instelbare luchtstroom of pelletmolens met antikleefsystemen.

Verwijzend naar de selectieaanbevelingen voor wervelbedpelletmolens zijn de materiaaleigenschappen de belangrijkste overweging.

2. Vereisten voor productiecapaciteit

Dagelijkse/uurproductie: Bepaal de maximaal vereiste productiecapaciteit (kg/u) op basis van het productieplan.

Continue bedrijfstijd: Apparatuur die langere tijd in bedrijf is, vereist een uitstekende warmteafvoer en een betrouwbaar lagerontwerp.

3. Deeltjesgrootte en -verdeling

Doeldeeltjesgrootte: Bepaal de gemiddelde deeltjesgrootte (D50) en het deeltjesgrootteverdelingsbereik op basis van de gebruiksvereisten van het eindproduct.

Aanpassingsmethode: Overweeg of vervangbare zeven, verstelbare messen of spuithoeken nodig zijn voor een flexibele aanpassing van de deeltjesgrootte.

4. Stroom- en energieverbruik

Motorvermogen: direct gerelateerd aan productiecapaciteit, materiaalviscositeit en verwerkingsmethode. Overmatig vermogen verspilt energie, terwijl onvoldoende vermogen de output beïnvloedt

uniformiteit van de deeltjesgrootte.

Energie-efficiëntie-index: focus op de verbruikte elektrische energie per kilogram output (kWh/kg). Door te kiezen voor een model met een laag energieverbruik, kunt u de bedrijfskosten verlagen.

5. Voer- en transportsysteem

Voedingsmethode: schroefvoer, trilvoer of pneumatisch transport. Moet afgestemd zijn op de stromingseigenschappen van de grondstof.

Transportpad: Vereist een bijpassende koeltransportband, schroeftransporteur of pneumatisch transportsysteem om een snelle koeling van de deeltjes na het vormen en hun transport naar de naverwerkingseenheid te garanderen.

6. Temperatuur-, vochtigheids- en omgevingscontrole

Verwarmings-/koelmethode: elektrische verwarming, stoomverwarming of waterkoeling. Dit is vooral van cruciaal belang voor warmtegevoelige of drogende materialen.

Bedrijfstemperatuurbereik: De bovenste temperatuurlimiet van de apparatuur moet de maximale procestemperatuur overschrijden en moet een uniforme temperatuurregeling hebben.

7. Automatisering en besturingssysteem

PLC en touchscreen: Maakt realtime monitoring, parameterinstelling en alarmkoppeling mogelijk.

Sensorconfiguratie: Inclusief online sensoren voor detectie van temperatuur, druk, stroomsnelheid en deeltjesgrootte, waardoor de productconsistentie wordt verbeterd en handmatige tussenkomst wordt verminderd.

8. Compatibiliteit na verwerking

Zeven/sorteren: Of het nu is uitgerust met een trilscherm of luchtclassificator voor automatische scheiding van gekwalificeerde deeltjes.

Verpakking/opslag: De afvoermethode van de pelletmolen moet compatibel zijn met daaropvolgende verpakkings- of silosystemen om secundaire verstoppingen te voorkomen.

9. Kwalificaties en service van leveranciers

Kwaliteitssysteem: Gecertificeerd door het internationale kwaliteitsmanagementsysteem ISO9001:2000, dat ervoor zorgt dat de apparatuur voldoet aan de internationale kwaliteitsnormen.

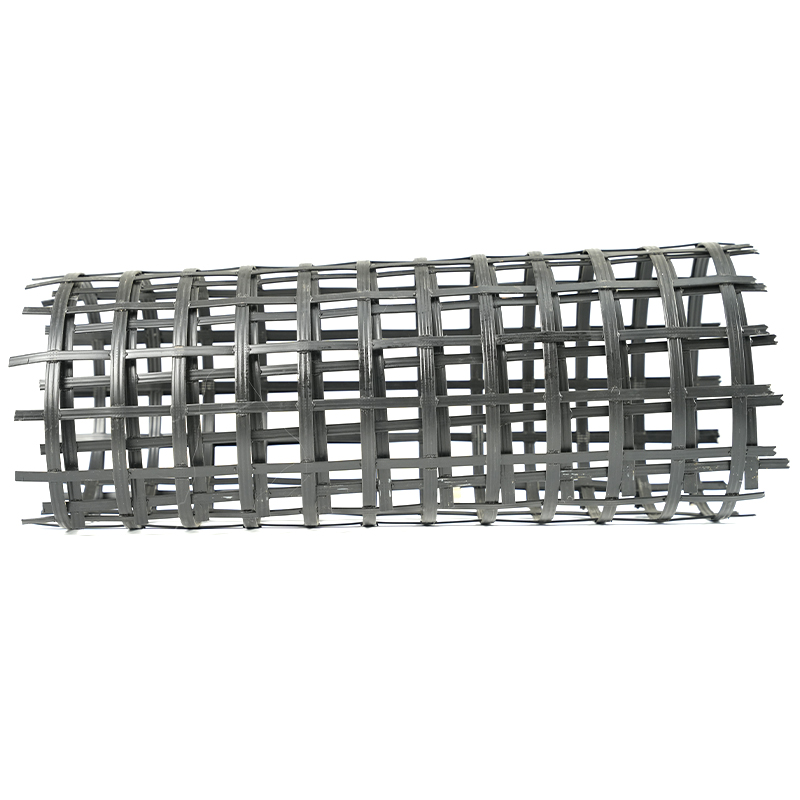

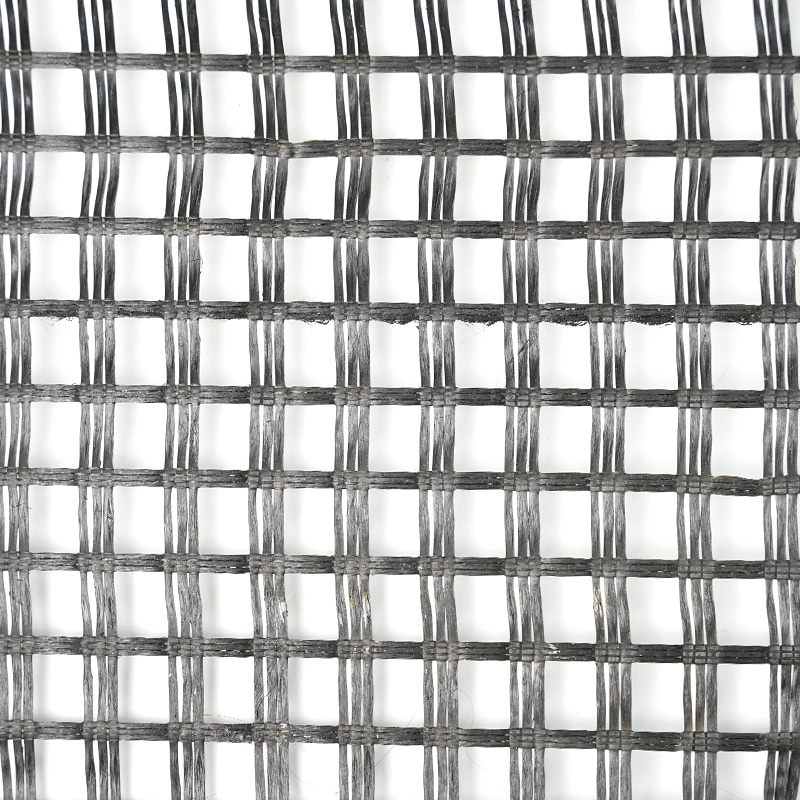

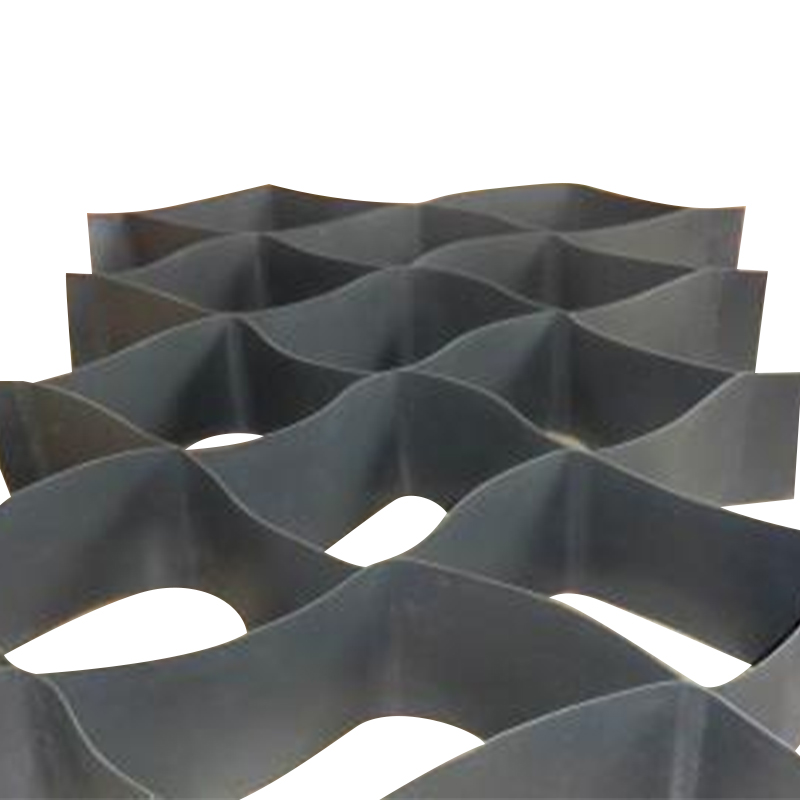

Technische kracht: Het bedrijf bezit een fabriek van 50.000 vierkante meter, die zich richt op de R&D van geosynthetische apparatuur. Het beschikt over onafhankelijk ontwikkelde uniaxiale en

biaxiale rekapparaten en composietmembraanapparatuur, en kunnen op maat gemaakte pelletmolenoplossingen bieden.

After-sales ondersteuning: Wij bieden on-site inbedrijfstelling, training, levering van reserveonderdelen en technische upgradediensten om een stabiele werking van de apparatuur op de lange termijn te garanderen.